今年以来,按照集团公司工作创新、科技创新的部署要求,第三产业管理部带领所属企业开展技术革新,倡导企业小改小革,使创新成为三产企业提高工作效率,降低生产成本,提升产品质量的重要支撑,做足革新创造修旧利废大文章,促进了三产企业可持续发展。

正源洗选公司煤泥水排放系统改造工程。针对原煤的入洗量增加,洗煤用水量也随着增加,但浓缩机的处理量没有增加,这样就造成溢流水煤泥含量大,特别在井下过断层期间,煤泥细粒含量大、泥质、粘土矿物含量高,洗水的煤泥含量更大。为保证洗水的正常浓度,系统中不得不排出“多余”煤泥水,不断补充一部分清水,生产才能进行,这样就造成部分煤泥水流失。此外,工艺系统滴、漏、清洗设备和冲刷地面的污水和流失的煤泥水一起排到厂外,导致洗水不能全部闭路,不仅流失煤泥,还污染了环境。

对此,正源洗选公司利用厂区外废弃多年的1386m3事故池,将浓缩水池“多余”的煤泥水有组织、压滤车间无组织的煤泥水约20.47m3/h利用水沟自然排至事故池,进行自然沉淀(煤泥水中含有沉淀剂)。沉淀后一部分清水经过安装在事故池水面上的150YW400-13立式渣浆泵、370米DN108管路排至崔庄煤矿污水处理厂再次进行处理后达标排放。

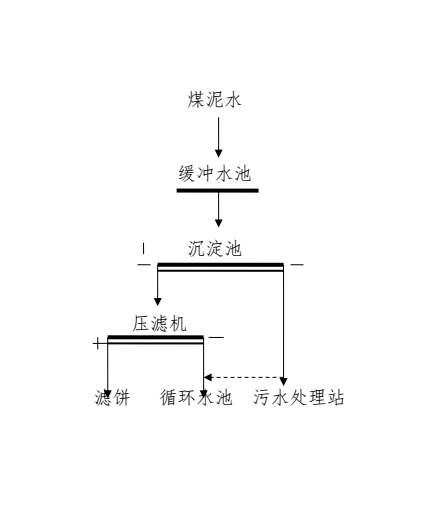

沉淀后的水煤泥通过安装在事故池里的DYWS-70-12渣浆泵、66米直径DN80管路抽至压滤车间搅拌桶利用压滤机进行脱水回收煤泥销售,脱完煤泥的清水进入洗煤系统重复使用。改造后的煤泥水处理系统见图。

#p#分页标题#e#

#p#分页标题#e#

煤泥水系统改造前,煤泥水外排,含有大量的煤泥颗粒随之流失。改造后,大部分煤泥水经压滤机压滤后重复使用,节省了洗煤用水,排至崔庄煤矿污水处理厂的废水经处理后达标排放保护了环境。经测算每月可回收煤泥约230吨,按每吨煤泥390元计算,每年可增加效益100多万元。

崔庄矿主、副井架的除锈防腐刷漆工程。有机修厂组织专业技术队伍进行施工,从8月初到10月底圆满完成此项工作。

井架除锈防腐刷漆是一项高空技术作业,对机修厂来说第一次接触,也是一次探索,克服了风围上方向内有一定的倾斜角,给施工增加了一定困难的不利因素,所有施工人员严格遵守《高空作业安全规程》,做到每天施工前仔细检查所用锁具、吊绳、安全绳、安全带是否完好无损,绳具是否系牢,消除一切不安全隐患。

为杜绝以前外委施工用普通的胶贴一层玻璃丝布,使用单组份的漆(单组份的漆不用配比固化剂,虽然材料成本比用双组份的费用能减少一半,防腐性能和使用寿命均无法与双组份的材料做比较),短期内漆膜就会出现脱皮现象的发生,机修厂按照崔庄矿的技术要求及《煤矿井筒装备防腐蚀技术规范》有关内容,采用了防腐新材料、新工艺、新方法。

崔庄矿井架除锈防腐刷漆工程招标外委最低价约为25万元,机修厂承接后使用材料费用和聘请专业技术人员共计19万元,为集团公司节省资金约6 万元。#p#分页标题#e#

三产部所属各企业根据生产需要,充分发挥员工的聪明才智,大兴技术革新之风,鼓励员工通过不断钻研,一些技术革新项目在提高工作效率上发挥了巨大作用,促进了企业增产增收。如,多种经营分公司自制了点焊网生产模具和一套新上的水泥锚固剂产品操作平台,两项节省费用8800余元。新能公司针对水泥压力板车间磨边工段粉尘大、职工劳动强度大的状况,在三产部的指导下成立了整改小组,在机修厂的协助下,完成磨板升降平台设备的安装与调试,节省资金月2万余元,新能公司根据形势发展需要,经过充分市场调研,把车间内部闲置的三台蒸压釜进行废旧利用和技术升级改造,将板厂产生的废气在蒸压釜内通过改造后的工艺流程产生的热水“变废为宝”,每天可产出热水240方,按市场价16元/方计算,每天销售收入为3800余元,内、外部市场每年收入为20余万元。不但满足集团公司内部各矿井员工洗澡所需要的热水供应,又扩大了当地澡堂的热水供应需求,为企业增加了收入。鲁星公司针对20车床的轴承座加工工序,原有的手动三爪卡盘是通过人工转动小锥齿轮,使螺旋盘带动卡爪实现工件的松开和夹紧的操作过程既花费时间,又增加劳动强度,每日最大产量只有100个左右的实际情况,组织技术人员开展技术改造,投入运行后不但减轻了员工的劳动强度,日产量提高到280个左右,大大提高了生产效率。还有纸塑彩印公司自动钉箱机的技术改造。改造前最小订长加宽500毫米,改造后最小订长加宽430毫米。在多次调试下,最后终于可以订小箱了。现在改造后的自动钉箱机一人一天可以订8000个,工作效率极大提高,在客户的规定时间完成了10万订单。

王 芳 吴 静